主要技術(shù)參數(shù)

項目 | 項目要素 | 參數(shù) |

工作行程 | X軸行程 | 400mm |

Y軸行程 | 300mm | |

Z軸行程 | 300mm | |

U、V軸行程 | ±30×±30mm | |

工作臺 | 工作臺面尺寸 | 760×580mm |

工作臺液槽尺寸 | 920×680×400mm | |

加工能力 | 最大工件尺寸 | 800×550×300mm |

最大工件重量 | 400kg | |

最大加工厚度 | 300mm | |

最大加工錐度角(角度/厚度) | ±6°/ 80mm | |

機械精度 | 定位精度X/Y(GB) | 0.016mm(JB-T 11999.1-2014) |

重復(fù)定位精度X/Y(GB) | ±0.008mm(JB-T 11999.1-2014) | |

單脈沖進給量 | 0.001mm | |

綜合加工精度 | ±0.005mm(JB-T 11999.1-2014) | |

表面最佳粗糙度 | Ra≤0.65μm(JB-T 11999.1-2014) | |

加工效率 | 最大切割效率 | ≥300mm2/min(指定材料和厚度) |

常用切割效率 | ≥6000mm2/h(Cr12MOV/SKD11 40-60mm厚時) | |

最大加工電流 | 10A | |

走絲系統(tǒng) | 使用鉬絲直徑范圍 | ?0.1~? 0.22mm |

導(dǎo)絲器 | 0.192mm長壽金剛石導(dǎo)絲器 | |

走絲速度 | 1.17-11.17m/s | |

恒張力系統(tǒng)(自動) | 10-30N | |

供液系統(tǒng) | 工作液箱 | 增壓多重過濾箱 |

工作液過濾方式 | 交互式紙濾芯 | |

過濾精度 | <10μm | |

工作液 | 自來水(純凈水最佳)兌專用水溶性切削液 | |

液箱容積/尺寸 | 130L/870×560×320mm | |

潤滑油泵 | 2L | |

電氣參數(shù) | X/Y軸伺服電機功率 | 1.3kw |

U/V軸伺服電機功率 | 0.2kw | |

運絲電機功率 | 0.37kw | |

水泵電機功率 | 0.25kw | |

標(biāo)準(zhǔn)電源 | 三相380V ±10% ,50Hz | |

最大功率 | 2.5kw | |

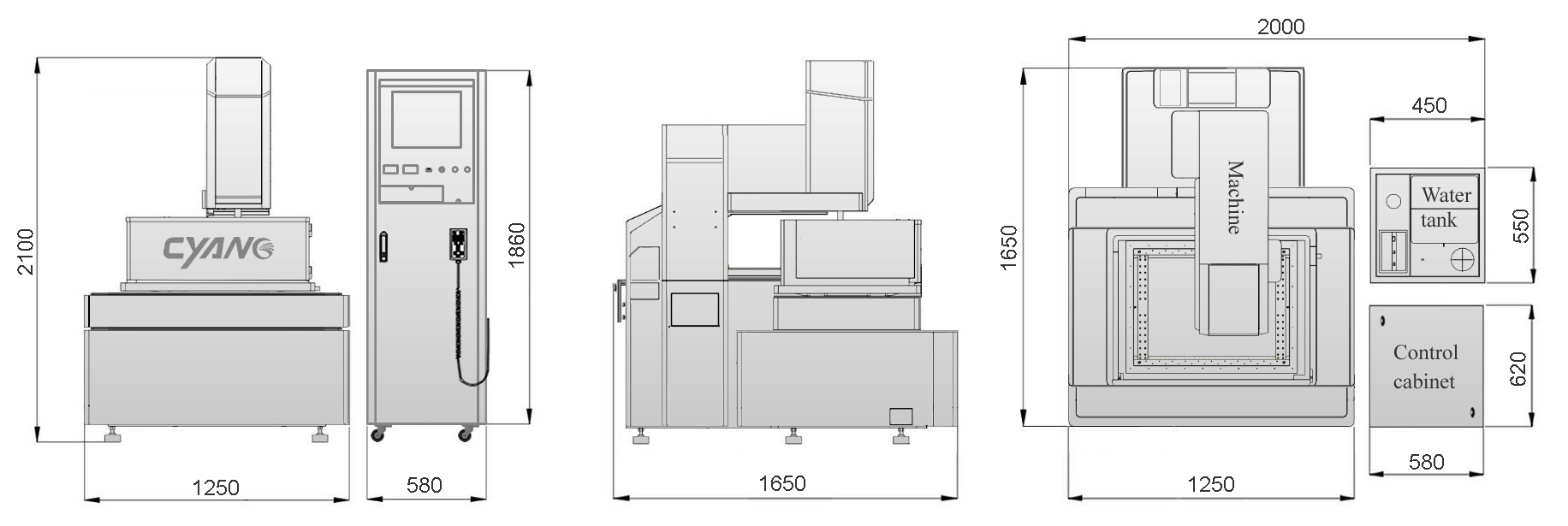

控制電箱尺寸 | 600×680×1860mm | |

控制電箱重量 | 120kg | |

機器外觀尺寸 | 1650×1250×2100mm | |

機器總重量 | 約1450Kg |

產(chǎn)品描述

? 前瞻性的設(shè)計理念將慢走絲技術(shù)完美融入到MS系列數(shù)控伺服中走絲機床之中,結(jié)合多次切割技術(shù)使加工能力達到了前所未有的高度,實現(xiàn)了在高效率基礎(chǔ)上的加工可靠性及一致性。

? 堅固的箱型結(jié)構(gòu)鑄件底座是高精度之基石。采用高強度樹脂砂鑄造工藝,床身內(nèi)部設(shè)計若干從上到下分割的筋板,使得床身具有足夠的剛性和強度!配合最佳的支柱(RIB)設(shè)計來承載C型立柱,降低鑄件應(yīng)力所造成的變形,以達到高精密的基本要素。

? XYUV四軸均采用進口交流伺服電機,通過大扭矩彈性聯(lián)軸器與精密滾珠絲杠的無隙傳動,有效提高傳動精度,消除反向誤差。

? 大直徑P3級精密滾珠絲桿及超精密級線性滑軌,搭載高答應(yīng)進口交流伺服馬達傳動系統(tǒng),對機床的絲桿齒隙誤差進行補償,以達到0.1um的移動精度和5000mm/min高速移動速度,縮短孔距間移動時間。使切割速度更快、精度更高。

? 增加各軸行程保護:防碰撞硬件極限開關(guān)保護,軟件極限保護下臂防撞功能,防止誤操作等技術(shù)原因?qū)C床造成損傷。

? 臺面采用可移動式橫梁夾具體,可以根據(jù)工件的實際狀況通過移動橫梁的位置來實現(xiàn)安裝夾緊。

? Z軸升降式鉆石級導(dǎo)絲模實現(xiàn)貼面加工,有效防止鉬絲抖動,避免了切割表面線痕。大大提高了加工表面的精度及粗糙度。并且方便加工中途升降,隨時提升取走廢料。

? 運絲筒采用輕型鋼質(zhì)材料表面鍍鉻,耐磨抗腐蝕,平穩(wěn)度高、配置變頻器控制往復(fù)旋轉(zhuǎn),提高加工精度、光潔度,減少斷絲。

? 折疊開合式水槽防護門,全方位防止切削液的飛濺滴漏,三面開口設(shè)計讓機床操作、上下工件、穿鉬絲,無遮擋。

? 大容量多重過濾冷卻液箱,能有效降低冷卻液溫升。為防止長時間放電加工產(chǎn)生熱脹提供保證。

? 采用自動注油裝置和多點定量分配器,讓每一次自動注油都能確保潤滑油充分到達潤滑點。通過集油回路收集廢油,確保地面無污染。

電源系統(tǒng)

? 強大、高效、節(jié)能的脈沖電源,大幅提升機床性能,最大切割效率達到300mm2/min,最佳表面粗糙度Ra≤0.6μm,能耗相比舊機型下降30%。

? 采用高頻信號同步技術(shù),使放電回路每個MOSFET (ON/OFF)時間誤差<10uS。可有效掌控放電加工異常波形,保護與避免鉬絲因異常放電造成熱集中而斷絲,同時增加有效放電波輸出,使整體放電加工速度提高15%以上。放電狀態(tài)與信息回傳控制器機能,使伺服加工更加穩(wěn)定,且不易斷絲。

數(shù)控系統(tǒng)

? 采用大家所熟悉Windows XP系統(tǒng),穩(wěn)定可靠,操作方便、友善的圖形化人機接口,未來CAD/CAM及3D顯示擴充性佳,性能穩(wěn)定,可使用觸控屏幕及鼠標(biāo)和按鍵。

? 在充分了解研究用戶的操作習(xí)慣和成功經(jīng)驗基礎(chǔ)上,推出了新的人機交互系統(tǒng)。該自動編程軟件直接嵌入到AutoCAD、CAXA等各版本繪圖軟件中。支持圖形驅(qū)動,用戶無需接觸代碼,只需要對加工圖形設(shè)置加工工藝,便可進行加工;同時,支持多種線切割軟件生成的 3B 代碼、G代碼等加工代碼,可完全與世界大廠接軌。

? 方便的文件編輯界面,支持NC文件的翻轉(zhuǎn)、旋轉(zhuǎn)、放縮、模擬仿真、單步、無人加工等方式。可以自由放縮旋轉(zhuǎn)工件圖形,方便用戶查看設(shè)計。2D、3D圖形跟蹤顯示功能,所見即所得。

? 工業(yè)級用 CPU,此 CPU 特點為速度快,并可多功處理,更快速穩(wěn)定,因為采用內(nèi)存分工技術(shù),加工可正常進行并可同時進行編程。

? 四軸聯(lián)動控制技術(shù),錐度切割只需輸入工件高度,軟件自行計算并完成切割,可以方便的進行上下異形面加工,實時監(jiān)控X、Y、U、V四軸加工狀態(tài),全行程精準(zhǔn)定位,坐標(biāo)顯示精確到微米。使復(fù)雜錐度圖形加工變得簡單而精確。

? 可隨意將X、Y軸進行交換適應(yīng)不同的加工狀態(tài)及工作習(xí)慣。自由設(shè)置線控器的移動速度。

? 強大的參數(shù)庫使您輕松獲得卓越的加工質(zhì)量,有效降低作人員的崗位準(zhǔn)入要求,尤其適合初學(xué)者。能在短時間內(nèi)掌握機臺的使用。同時系統(tǒng)也支持DIY自行配置加工參數(shù),以適應(yīng)特殊要求的加工。

? 多種加工方式可靈活組合加工(連續(xù)、單段、正向、 逆向、倒退等加工方式)。

? 實時監(jiān)控線切割加工機床的 X、Y、U、V 四軸加工狀態(tài)。

? 加工預(yù)覽,加工進程實時顯示;錐度加工時可進行三維跟蹤顯示,可放大、縮小觀看圖形,可從主視圖、左視圖、頂視圖等多角度進行觀察加工情況。

? 支持清角延時處理,在加工軌跡拐角處進行延時,以改善電極絲彎曲造成的偏差。

? 斷電保護功能在突發(fā)斷電的瞬間會自動記錄加工位置狀態(tài),恢復(fù)供電后可以選擇繼續(xù)加工,安全可靠。

? 具有自動報警功能,在加工完畢或故障時自動報警,報警時間可設(shè)置。短路自動回退等故障處理。

手控盒操控開關(guān)運絲、水泵、高頻、快速移軸、模擬加工,對刀分中,以及手輪功能,使操控得心應(yīng)手。降低了工人的勞動強度,提高了工人的工作效率,減小了誤操作機會。

? 具有中、英、俄三種語言切換,為產(chǎn)品出口創(chuàng)造了良好語言環(huán)境。

? 加工時可隨時查詢英制坐標(biāo)位置,解決了英制國家(如歐美國家)的換算問題。

? 自適應(yīng)互聯(lián)網(wǎng)接口、USB口、232串行口,可通過LAN和U盤與外部交換數(shù)據(jù)

? 加工信息跟蹤記錄,加工監(jiān)控。確保無人加工時的安全運行。

? 加工結(jié)束自動關(guān)閉機床電源。

主要用途

? 機床具有高效率、高精度、高光潔度等特點,適合冷沖壓模、塑料擠壓模、滾齒刀、精密及形狀復(fù)雜的零件 (包括大錐度、等錐、不等錐、上下異形等復(fù)雜面)等加工,如塑鋼門窗異形材成型模具,鋁合金門窗異形成型模具、汽車零部件、電視機、洗衣機等家用電器外殼塑成模具及大載荷和大厚度大型模具及復(fù)雜形零件、 微小窄縫的零件加工。是高鐵、汽車、造船、航空航天、冶金礦山、機床制造、電子儀器儀表、鐘表、珠 寶、無人機、自動化機械、模具制造、軍工等行業(yè)部門企業(yè)提高精密加工的高效設(shè)備,也是大、中批量零件加工的理想設(shè)備。

外觀尺寸

管理員

該內(nèi)容暫無評論